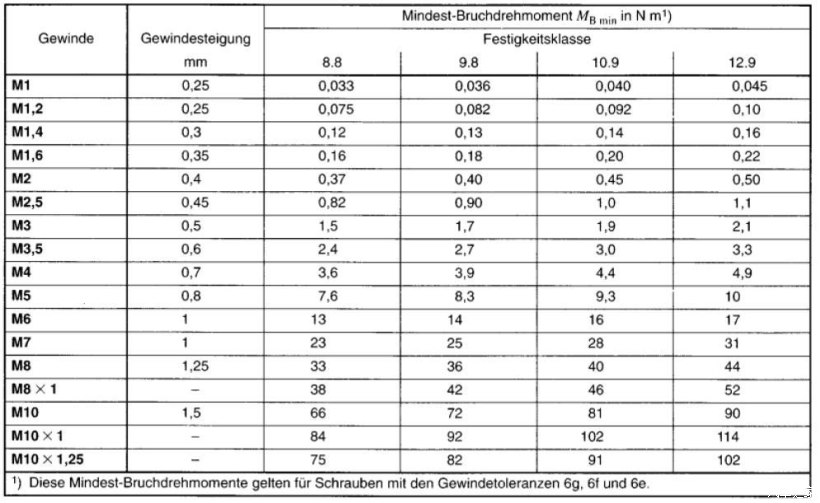

按DIN EN ISO898-7规定,8.8~12.9螺栓最小破坏扭矩扭矩如下,目前标准只给出了M1-M10的要求,具体测试要求见下表:

一、理论分析

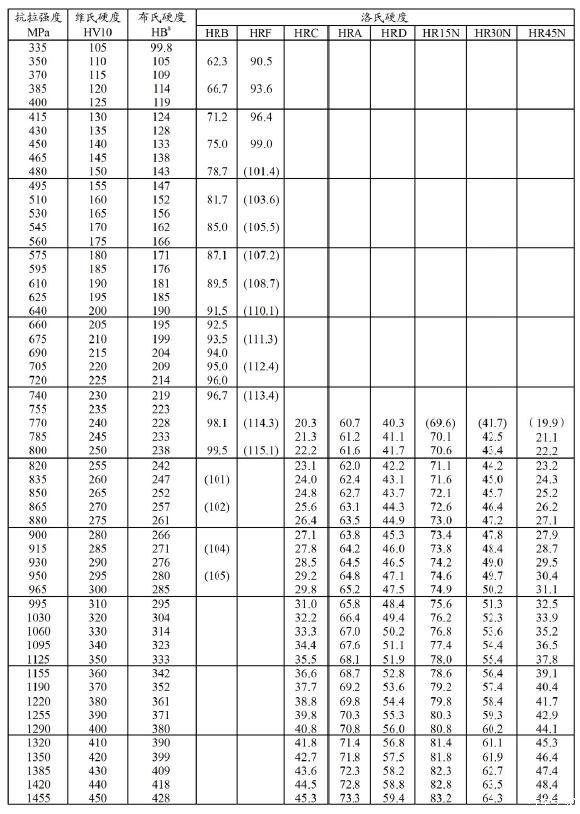

下面通过理论分析来解析表中的数值如何计算而来,目前对于破坏扭矩只针对8.8级以上,M10以下螺栓有要求。此外,这类螺栓一般都有硬度要求,硬度和抗拉强度有一定的关系。具体的关系可以参见DIN EN ISO18265,下图为标准中截取的一张表格。

下面来分析最小破坏扭矩如何计算获得,计算公式如(来自材料力学,材料力学有详细推导关系);

MBmin=τBmin·WPmin

其中,WPmin=π/16·d3lmin(抗扭截面系数,具体推导可参见材料力学)

τBmin=X·σbmin

MBmin—最小破坏扭矩

τB—扭转强度

σb—抗拉强度

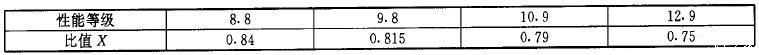

X—强度比τ/σb

dlmin=d-1.0825P

其中, dlmin为断裂最小直径

P为螺纹螺距

强度比X

由上表,随着材料强度越高,材料的扭转强度与抗拉强度的比越来越低,

以10.9级M10 螺栓螺距P=1为例:

σbmin=1000MPa

τBmin= X·σbmin=0.79·1000MPa=790MPa

螺距P=1,则其小径为dlmin=d-1.0825P=10-1.0825=8.9175mm

WPmin=π/16·d3lmin=π/16·(8.9175mm)3

故MBmin=τBmin·WPmin=790MPa·π/16·(180.34mm)3=109.942Nm

而标准中的M10x1,10.9级的最小破坏扭矩为102Nm,和计算数值相差7Nm,这里小编猜测制定标准的人可能考虑到材料性能的分散和测试数据的分散性,并根据经验制定的测试数值,各位读者也可以在留言区留言来讨论计算数值和标准数值的差异原因。

按照这个逻辑计算,我们可以计算出更大的螺栓对应的破坏扭矩,计算数值可以作为测试数值的参考。

以10.9级M30螺栓为例,其中P=3.5

σbmin=1000MPa

τBmin= X·σbmin=0.75·1000MPa=750MPa

螺距P=3.5,则其小径为dlmin=d-1.0825P=30-1.0825·3.5=26.21125mm

WPmin=π/16·d3lmin=π/16·(26.21125mm)3

故MBmin=τBmin·WPmin=750MPa·π/16·(26.21125mm)3=2650Nm

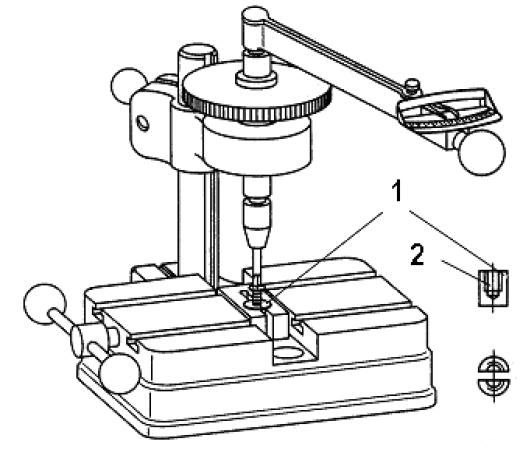

二、破坏扭矩的测试台架和注意事项

测试台架

图1 破坏扭矩测试台架

注意事项:

(1)、如无特殊要求,台虎钳夹持长度应大于1d 的有效长度以上;

(2)、如需工装辅助,工装与样件有效配合长度也应为1d 以上,且头部不得受力;

(3)、拧断后测量最大扭矩,应符合标准要求;

(4)、查看断裂处,样件不得断裂在头部R 角及装夹位置,如是断裂在R 角处即为问题零件,断裂在装夹处则是装夹力度过大,螺纹可能已被破坏。

三、测试曲线

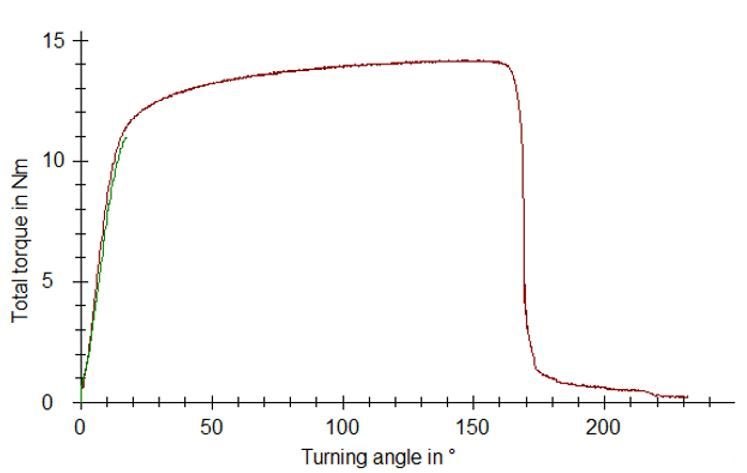

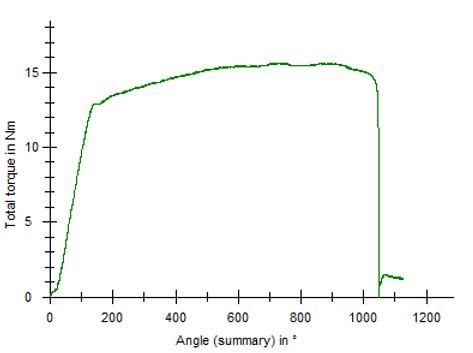

某M6×45,8.8级螺栓的破坏扭矩测试曲线,标准要求≥13Nm,测试数值为14Nm,满足标准要求,从测试曲线来看,螺栓12Nm就已经开始屈服,随后转动约150°断裂,螺栓在纯拧的状态,断裂角度一般都较小,如图2所示;而螺栓在实际使用过程中,是拉拧组合,主要以拉伸为主,该螺栓实际装配的屈服扭矩为13Nm,而实际装配的拧断扭矩为16 Nm,螺栓的从屈服到拧断的角度约800°,远高于拧断的角度,如图3所示。

图2 纯拧状态的螺栓(破坏扭矩)

图3 拉拧状态的螺栓(模拟装配曲线)

四、结论

1 螺栓的最小破坏扭矩可采用MBmin=τBmin·WPmin进行计算,计算的数值可作为参考。

2 硬度和抗拉强度关系参见DIN EN ISO18265。

3 破坏扭矩测试的螺栓为纯拧状态,受剪切力,正常装配的零件为拉拧组合,屈服至断裂角度一般远高于纯拧状态的零件,具体差异和螺栓长度有一定关系,装配的断裂扭矩也高于纯扭转的断裂扭矩。

本文来源:汽车之家